Geometrische Abweichungen wirken sich unmittelbar auf die Werkstückgenauigkeit aus. Fest verankert in den etablierten Abnahmerichtlinien sind Begriffe wie: Geradheit, Rechtwinkligkeit, Parallelität, Axial- und Rundlauf, Ebenheit sowie Winkelabweichungen - das sog. Nicken, Rollen und Gieren.

Geometrische Abweichungen wirken sich unmittelbar auf die Werkstückgenauigkeit aus. Fest verankert in den etablierten Abnahmerichtlinien sind Begriffe wie: Geradheit, Rechtwinkligkeit, Parallelität, Axial- und Rundlauf, Ebenheit sowie Winkelabweichungen - das sog. Nicken, Rollen und Gieren.

Geometrische Abweichungen wirken sich unmittelbar auf die Werkstückgenauigkeit aus. Fest verankert in den etablierten Abnahmerichtlinien sind Begriffe wie: Geradheit, Rechtwinkligkeit, Parallelität, Axial- und Rundlauf, Ebenheit sowie Winkelabweichungen - das sog. Nicken, Rollen und Gieren.

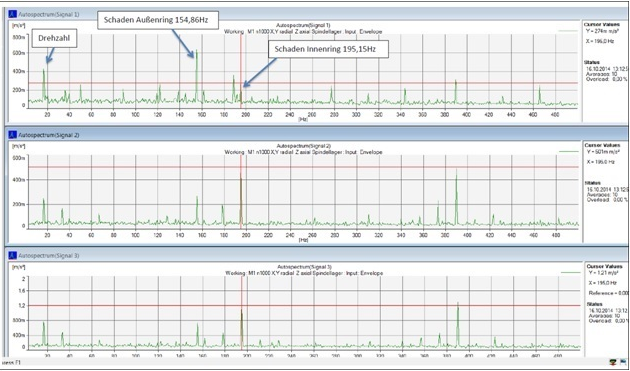

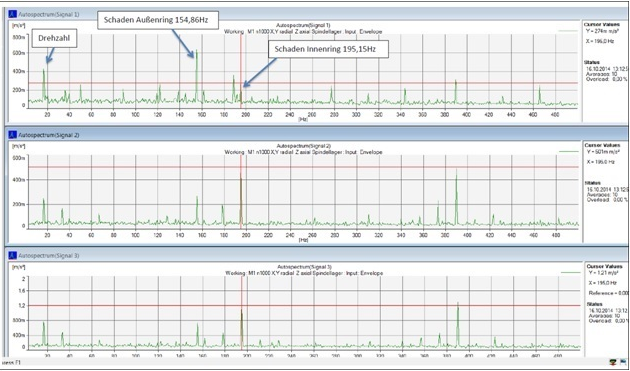

Die Schwingungsanalyse ist eine Methode zur Identifikation beschädigter Maschinenkomponenten. Dabei werden Schwingungen bewegter Teile wie z. B. Lager, Wellen oder Zahnräder gemessen und bewertet. Die Ergebnisse dienen sowohl der Fehlerprävention als auch der Fehleridentifikation an Maschinen. Notwendige Reparatur- und Wartungsarbeiten lassen sich frühzeitig erkennen und entsprechend einplanen. Der große Vorteil: Stillstandzeiten der Maschine durch aufwändige Demontage zur Sichtprüfung entfallen. Eines ist jedoch Voraussetzung: die Kenntnis der verbauten Maschinenkomponenten (Dokumentationen der Hersteller).

Mit diesen Informationen werden charakteristische Schadensfrequenzen berechnet und mit den auftretenden Schwingungen verglichen. Gut detektieren lassen sich beispielsweise:

Die Schwingungsanalyse ist eine Methode zur Identifikation beschädigter Maschinenkomponenten. Dabei werden Schwingungen bewegter Teile wie z. B. Lager, Wellen oder Zahnräder gemessen und bewertet. Die Ergebnisse dienen sowohl der Fehlerprävention als auch der Fehleridentifikation an Maschinen. Notwendige Reparatur- und Wartungsarbeiten lassen sich frühzeitig erkennen und entsprechend einplanen. Der große Vorteil: Stillstandzeiten der Maschine durch aufwändige Demontage zur Sichtprüfung entfallen. Eines ist jedoch Voraussetzung: die Kenntnis der verbauten Maschinenkomponenten (Dokumentationen der Hersteller).

Mit diesen Informationen werden charakteristische Schadensfrequenzen berechnet und mit den auftretenden Schwingungen verglichen. Gut detektieren lassen sich beispielsweise:

Die Schwingungsanalyse ist eine Methode zur Identifikation beschädigter Maschinenkomponenten. Dabei werden Schwingungen bewegter Teile wie z. B. Lager, Wellen oder Zahnräder gemessen und bewertet. Die Ergebnisse dienen sowohl der Fehlerprävention als auch der Fehleridentifikation an Maschinen. Notwendige Reparatur- und Wartungsarbeiten lassen sich frühzeitig erkennen und entsprechend einplanen. Der große Vorteil: Stillstandzeiten der Maschine durch aufwändige Demontage zur Sichtprüfung entfallen. Eines ist jedoch Voraussetzung: die Kenntnis der verbauten Maschinenkomponenten (Dokumentationen der Hersteller).

Mit diesen Informationen werden charakteristische Schadensfrequenzen berechnet und mit den auftretenden Schwingungen verglichen. Gut detektieren lassen sich beispielsweise:

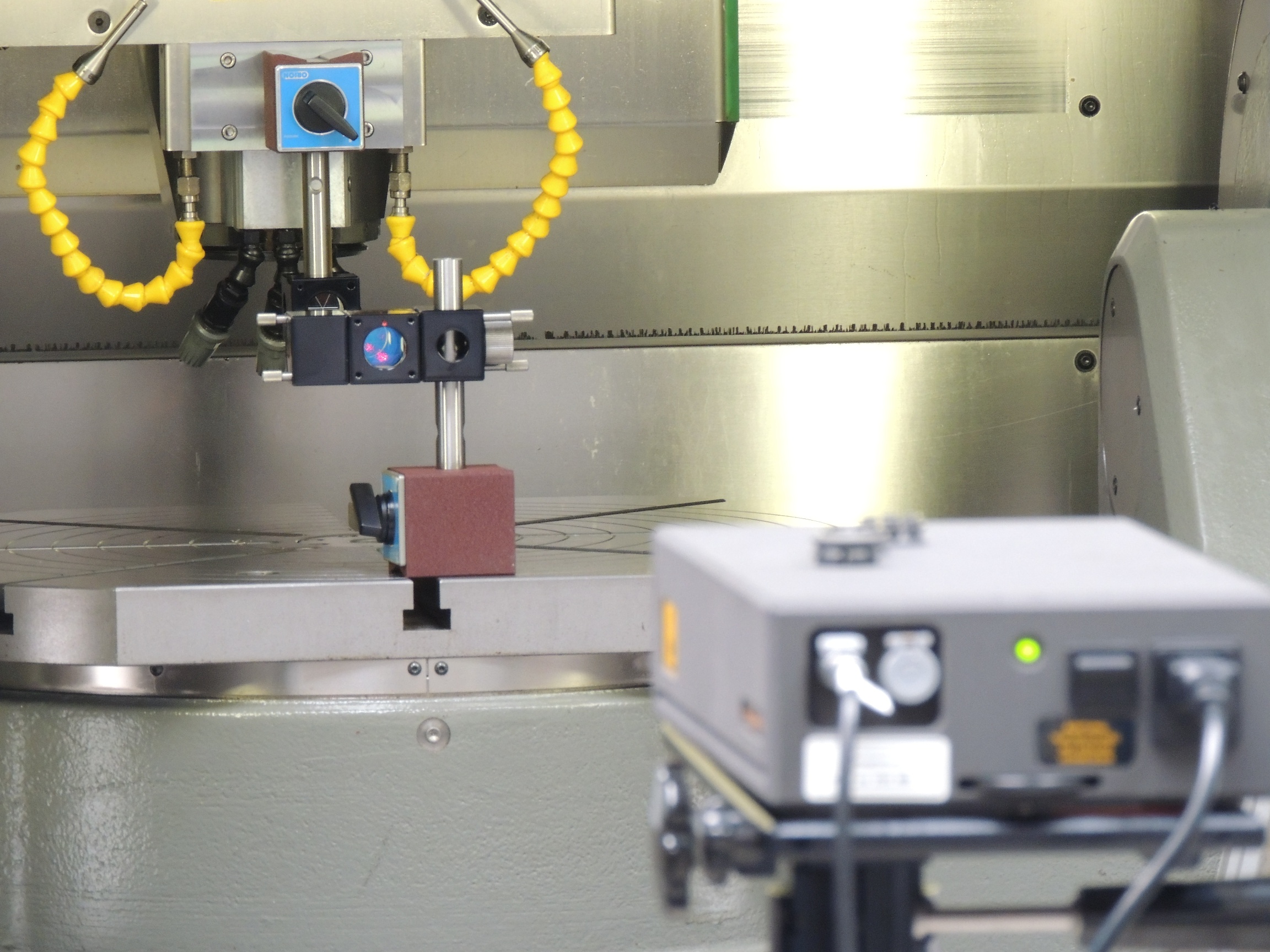

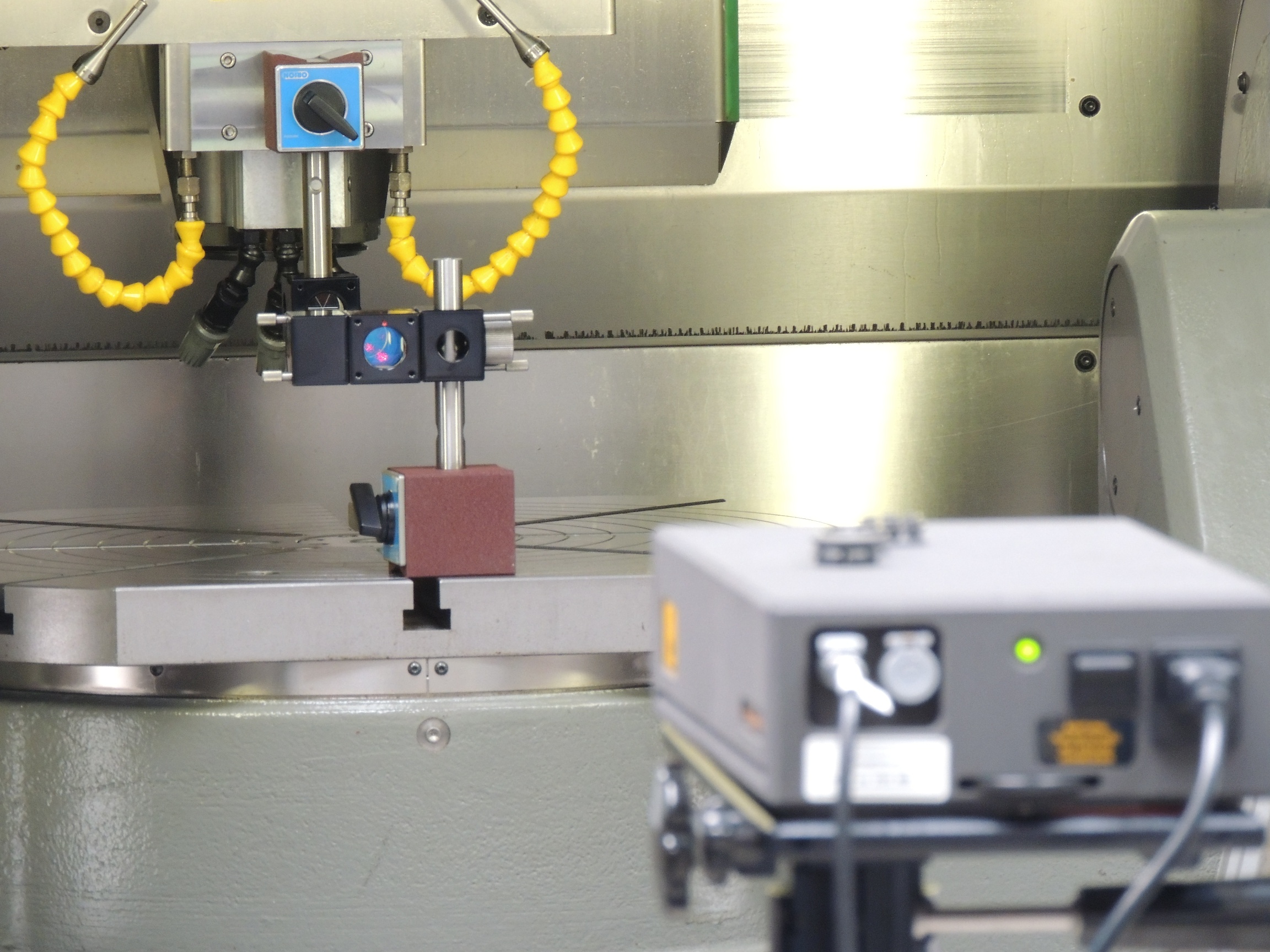

Die Positioniergenauigkeit ist ein Maß dafür, wie exakt eine bestimmte Postion angefahren wird. Für die Ermittlung der Kennwerte gibt es unterschiedlichste Mess- und Auswerteverfahren - die gebräuchlichsten Verfahren sind ISO230-2 und VDI/DGQ 3441.

Wir messen mit einem Laserinterferometer von Renishaw® und kompensieren Restfehler in der Maschinensteuerung. Durch die Verwendung einer Wetterstation können Umwelteinflüsse, wie die Veränderung von Lufttemperatur, -druck und -feuchtigkeit auf ein Minimum reduziert werden.

Egal ob Endkontrolle, Kalibrierung nach Messsystemtausch oder im Zuge routinemäßiger Maschinenüberprüfung. Laserinterferometrie - die schnelle und präzise Möglichkeit Ihre Maschinenachsen zu kalibrieren.

Die Positioniergenauigkeit ist ein Maß dafür, wie exakt eine bestimmte Postion angefahren wird. Für die Ermittlung der Kennwerte gibt es unterschiedlichste Mess- und Auswerteverfahren - die gebräuchlichsten Verfahren sind ISO230-2 und VDI/DGQ 3441.

Wir messen mit einem Laserinterferometer von Renishaw® und kompensieren Restfehler in der Maschinensteuerung. Durch die Verwendung einer Wetterstation können Umwelteinflüsse, wie die Veränderung von Lufttemperatur, -druck und -feuchtigkeit auf ein Minimum reduziert werden.

Egal ob Endkontrolle, Kalibrierung nach Messsystemtausch oder im Zuge routinemäßiger Maschinenüberprüfung. Laserinterferometrie - die schnelle und präzise Möglichkeit Ihre Maschinenachsen zu kalibrieren.

Die Positioniergenauigkeit ist ein Maß dafür, wie exakt eine bestimmte Postion angefahren wird. Für die Ermittlung der Kennwerte gibt es unterschiedlichste Mess- und Auswerteverfahren - die gebräuchlichsten Verfahren sind ISO230-2 und VDI/DGQ 3441.

Wir messen mit einem Laserinterferometer von Renishaw® und kompensieren Restfehler in der Maschinensteuerung. Durch die Verwendung einer Wetterstation können Umwelteinflüsse, wie die Veränderung von Lufttemperatur, -druck und -feuchtigkeit auf ein Minimum reduziert werden.

Egal ob Endkontrolle, Kalibrierung nach Messsystemtausch oder im Zuge routinemäßiger Maschinenüberprüfung. Laserinterferometrie - die schnelle und präzise Möglichkeit Ihre Maschinenachsen zu kalibrieren.

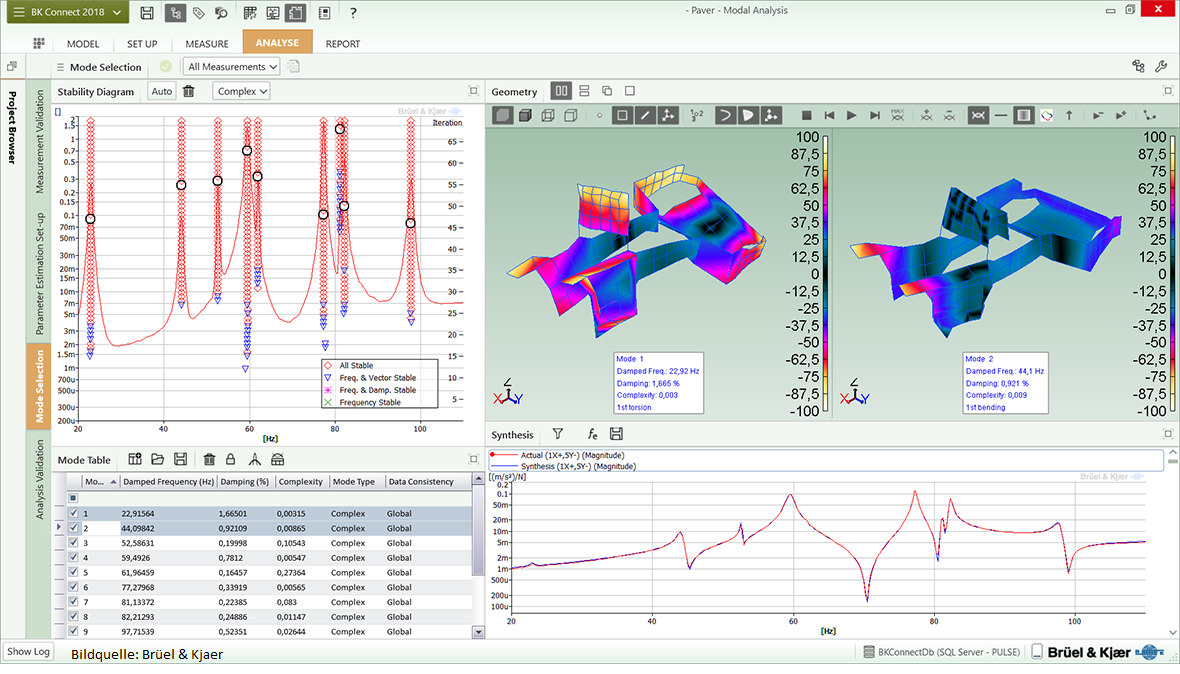

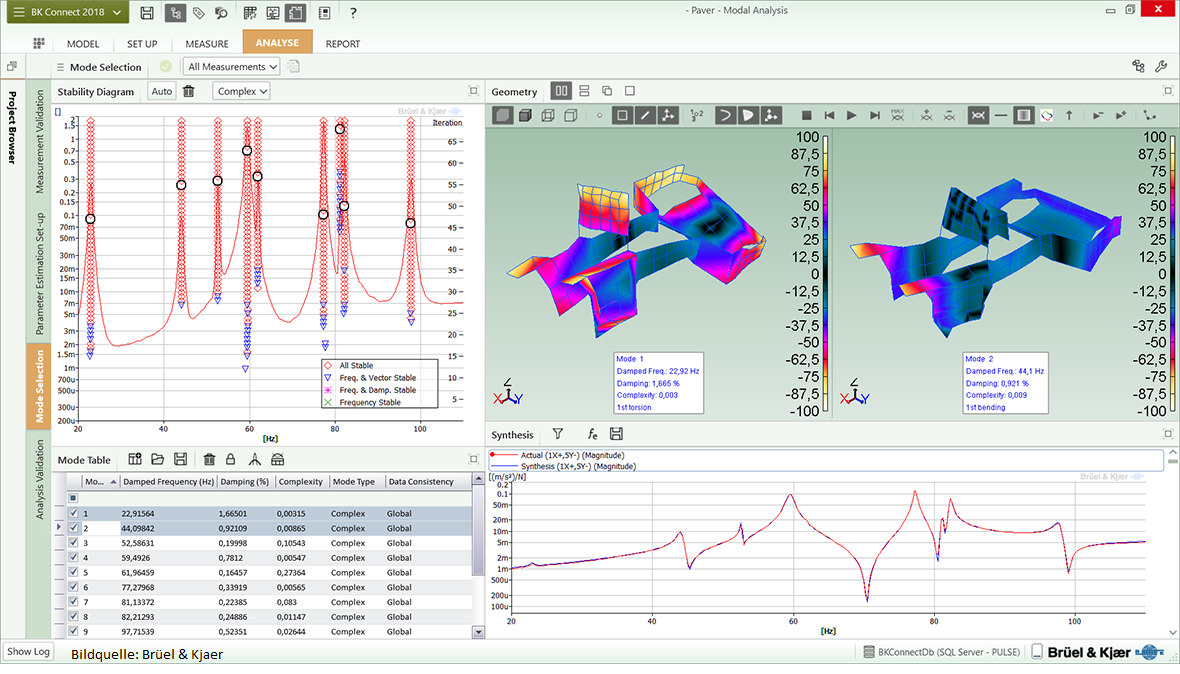

In den meisten Fällen entstehen Lärm- und Schwingungsprobleme durch Resonanzerscheinungen aufgrund von Betriebskräften, wie beispielsweise Anregung durch Drehzahl oder Schnittkräfte. Schwingungsmoden (Eigenfrequenzen), die innerhalb des Frequenzbereichs der dynamischen Betriebskräfte liegen sind potenziell problematisch. Im Bearbeitungsprozess ist die Identifikation des "schwingenden" Bauteils (oder Baugruppe) ohne Hilfsmittel nur sehr schwer möglich.

Mit Hilfe der Modalanalyse werden die Eigenfrequenzen der Maschine gemessen und das reale dynamische Maschinenverhalten am grafisch animierten Modell dargestellt. Anhand der Messdaten bestimmen wir die Ursache und unterstützen Sie mit Lösungskonzepten bis zur Umsetzung.

In den meisten Fällen entstehen Lärm- und Schwingungsprobleme durch Resonanzerscheinungen aufgrund von Betriebskräften, wie beispielsweise Anregung durch Drehzahl oder Schnittkräfte. Schwingungsmoden (Eigenfrequenzen), die innerhalb des Frequenzbereichs der dynamischen Betriebskräfte liegen sind potenziell problematisch. Im Bearbeitungsprozess ist die Identifikation des "schwingenden" Bauteils (oder Baugruppe) ohne Hilfsmittel nur sehr schwer möglich.

Mit Hilfe der Modalanalyse werden die Eigenfrequenzen der Maschine gemessen und das reale dynamische Maschinenverhalten am grafisch animierten Modell dargestellt. Anhand der Messdaten bestimmen wir die Ursache und unterstützen Sie mit Lösungskonzepten bis zur Umsetzung.

In den meisten Fällen entstehen Lärm- und Schwingungsprobleme durch Resonanzerscheinungen aufgrund von Betriebskräften, wie beispielsweise Anregung durch Drehzahl oder Schnittkräfte. Schwingungsmoden (Eigenfrequenzen), die innerhalb des Frequenzbereichs der dynamischen Betriebskräfte liegen sind potenziell problematisch. Im Bearbeitungsprozess ist die Identifikation des "schwingenden" Bauteils (oder Baugruppe) ohne Hilfsmittel nur sehr schwer möglich.

Mit Hilfe der Modalanalyse werden die Eigenfrequenzen der Maschine gemessen und das reale dynamische Maschinenverhalten am grafisch animierten Modell dargestellt. Anhand der Messdaten bestimmen wir die Ursache und unterstützen Sie mit Lösungskonzepten bis zur Umsetzung.

Sie suchen nach Wegen die Produktion ihrer Anlage planungssicherer und profitabler zu gestalten? Mit Hilfe der virtuellen Inbetriebnahme stehen Reduzierung von Durchlaufzeit und Steigerung der Softwarequalität keinesfalls im Konflikt. Wir bieten Ihnen den Support.

Basierend auf langjährigen Erfahrungen im Werkzeugmaschinenbau liefern wir Ihnen maßgeschneiderte Softwarelösungen inkl. Implementierung und Inbetriebnahme - alles aus einer Hand.